【第2弾】ジュラ蒸溜所のブレンダー、ジョー・リケッツさんとマネージャー、ジェイミー・ミューアさんへ独占インタビュー

- 造り手

- 蒸溜所(海外)

皆さんは、ウイスキーが製品として私たちの手に届くまでに、たくさんの時間や手間がかかっていることをご存知でしょうか?

ウイスキーは1つの商品として出荷されるまでに最低でも約3年、長いものだと数十年の時間がかかります。

ウイスキーが完成するまでには多くの工程があり、時間をかけて丹精を込めてつくられているからこそ、私たちは美味しいウイスキーを味わうことができるのです!

この記事では、そんなウイスキーの製造工程を8つに分け詳しく解説します。ぜひ最後までご覧下さい!

「ウイスキー」とは、穀物及び水を原料とし糖化、発酵、蒸留、熟成して造られるお酒のことです。

日本の酒税法では、ウイスキーは以下のように定義されています。

また、ウイスキーの定義(原材料や熟成年数など)は国ごとに異なります。

それでは、具体的なウイスキーの製造方法を確認しましょう。

下記にウイスキーの製造方法を8つの工程に分けてまとめました。

①製麦(モルティング)

②粉砕

③糖化(マッシング)

④発酵(ファーメンテーション)

⑤蒸留(ディスティレーション)

⑥熟成(マチュレーション)

⑦調合(ブレンディング)

⑧ボトル詰め(ボトリング)

それぞれ詳しく解説します。

ウイスキーの製造工程で、まず最初に行われる大麦から大麦麦芽(モルト)を作る工程が『製麦(モルティング)』です。

ウイスキーに必要なアルコールを生成するには、糖を作る必要があります。しかし、製麦前の大麦は主にデンプンで構成されているため、そのままではアルコールの素となる糖をつくり出すことができません。

そのため、まずは大麦中のデンプンを糖に変えるのに十分な酵素を大麦中に生成する必要があります。

この酵素は糖がつながって出来ている、デンプンを糖に分解するはさみのような働きがあり、デンプンを糖に分解することで、糖からアルコールを生成することができるようになります!

一般的な製麦工程では、浸水、発芽、乾燥、除根の順番で進められます。

まず、ひとつめの工程は浸麦であり、大麦を浸麦槽(スティープ)に入れ大麦を水に浸して発芽ができる状態にします。

大麦を浸麦槽で水に浸しては、水を抜いて空気にさらす「ウェット&ドライ」と呼ばれる作業を2~3日繰り返し行い大麦の発芽条件を整えます。このときに、使用される水は蒸溜所ごとに特徴のある仕込み水です。蒸溜所の近くにある湧水などを使用することが多いので、仕込み水は原料と同様にウイスキーの味を大きく左右します。

大麦の粒底部に幼根が見え始めたら発芽工程を行うために発芽床に送ります。

次に、大麦を発芽させて大麦麦芽にします。

発芽の際には、大麦の置く場所によって発芽のスピードにばらつきが出たり、大麦の芽や根が絡まってしまうことがあります。そのため、大麦の発芽や均等に空気に触れるように、撹拌作業を行います。

発芽を行う方法は2種類あります。

| フロアモルティング | 床に麦を広げて発芽を促す伝統的な方法 |

| モダンモルティング | 機械で発芽を促す近代的な方法 |

フロアモルティングは、床一面に大麦を敷き詰め、発芽した根が絡まないように職人が手作業で大麦を撹拌させる撹拌させる方法です。このやり方は非常に手間がかかる方法ですが、蒸溜所独自の麦芽をつくり出すことができます。

現在では、機械による大量生産が可能であり、コストを抑えながら安定した品質のモルトを造ることができるなどの利点からモダンモルティングが採用されていることが多いです。

モダンモルティングには、網目状の床に麦芽を敷き詰め床下から空気を送り込むことで発芽させる「サラディン式」や、温度と湿度管理がしやすい回転する巨大円筒で発芽を行う「ドラム式」、浸水、発芽、乾燥をタワー状の建物を使って行うことで効率的に生産できる「タワー式」など様々な方式があります。

左:フロアモルティング(ラフロイグ蒸溜所)右上:サラディン式(出典:出典:whisky.com)右下:ドラム式(出典:thewhiskyshop.com.sg)

発芽後、大麦の成長を止めるために乾燥が必要です。乾燥することで、微生物による汚染を防ぎ、粉砕時に割りやすくなるなど、大麦の保存性が高まります。

大麦の成長が進み過ぎるとデンプンが消費されてしまいアルコールの元となる「糖」が作れなくなってしまいます。

大麦をキルン(乾燥塔)に移し、燃料を用いて焚くことで麦芽の成長が止まります。

キルンでは、塔の上に部分に発芽した麦芽を敷き詰めて、下から無煙香や燃料を燃やし、その熱によって乾燥させるのが一般的です。現在では、キルンが乾燥に使われることは少なく、専門の製麦業者であるモルトスターに委託していることが多いです。

キルン (アナンデール蒸溜所)

その際に使われる燃料が石炭、無煙炭やピート(泥炭)などです。ピートとは炭化した泥炭のことであり、ピート特有の薫香が乾燥時につくことでウイスキーにスモーキーな香りが付加されるのです。ピートの焚く量や時間はウイスキーの仕上がりに影響を与え、煙に触れる時間が長いと燻製のような香りが際立つスモーキーなウイスキーに、ピートの量が多いとピートの香ばしい香りが印象的なウイスキーになると言われています。

乾燥時間と熱源の種類はウイスキーのフレーバーに大きく影響を与え、ウイスキーの様々な個性を作り出してくれます!

ピート(泥炭)

最後に、水分の再吸収を防ぐために、発芽の際に麦から伸びてきた根を取り除きます。

浸麦、発芽、乾燥、除根の工程を経て生まれたモルトは、次の工程に送られます。

製麦途中の麦(ラフロイグ蒸溜所)

製麦した麦芽の糖を水に溶けやすくするために挽き割りし、粉砕麦芽をつくる工程が『粉砕』です。

粉砕の工程は、製麦してできた大麦麦芽を糖化をしやすくするために行います。

粉砕前には必要に応じて、混入異物の除去をするディストナー(除塵機)、さらに細かいゴミを除去する精選機、粒の大きさごとに分類し重量を測定するホッパー(選粒機)の工程を行います。

そして、不純物を取り除いた後にモルトミルへ送り粉砕されます。次の糖化を行う工程で濾過を行う際に麦芽の殻を使うため完全には粉砕はせず、中身を粉砕する程度にとどめておくのが一般的です。

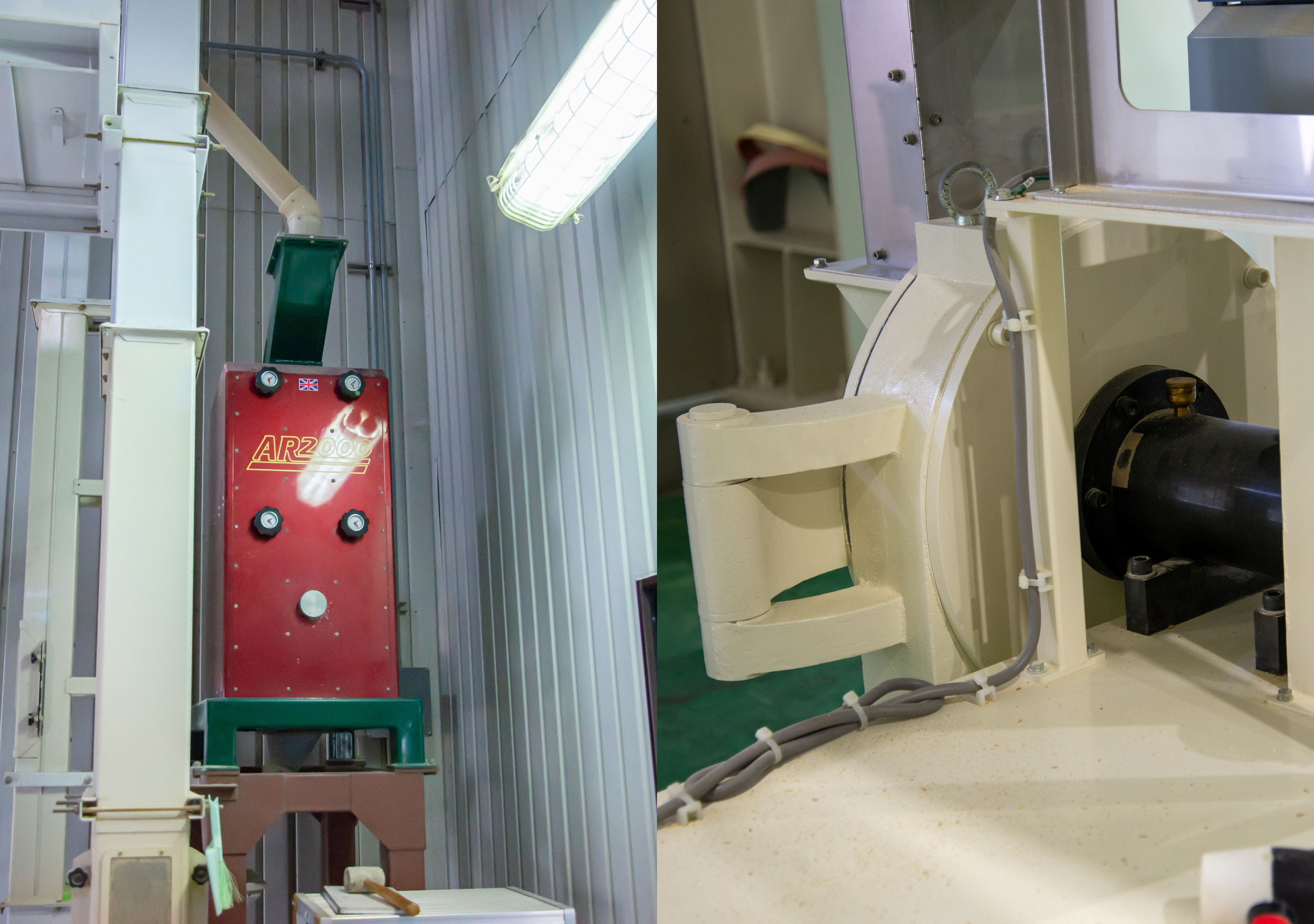

モルトミルには、2つのローラーで麦芽を圧縮粉砕するローラーミルと高速回転のハンマーで麦芽に衝撃を与えることで瞬間的に粉砕するハンマーミルがあります。ハンマーミルは、遠心力で原料が周りの壁にぶつかって粉砕するという構造になっているため、硬い穀物でも粉砕することが可能です。

ハスクに対するダメージを小さくすることができることもあり一般的にはローラーミルが主流とされています!

左:ハンマーミル(秩父蒸溜所)右:ローラーミル(吉田電材蒸留所)

粉砕された麦芽はグリストと呼ばれます。

グリストを水に溶けやすくしたり、次の糖化の工程でグリストの殻が麦汁を濾過する際にフィルターの役割を果たす働きがあるため、適切な割合で粉砕する必要があります。そのため、適宜モルトミルのローラーの間隔を調整することでグリストの比率を変えています!

グリストをふるいにかけると、大きさによって3つの種類に分けられ、荒いものから細かいものの順でハスク(1.4㎜超)、グリッツ(1.4~0.2㎜)、フラワー(0.2㎜未満)となります。

一般的に理想とされる粉砕比率は、ハスク:グリッツ:フラワー=2:7:1であると言われています!

左から粉砕前の麦芽、グリスト、3種類に分けられたグリスト(ニセコ蒸溜所)

粉砕した麦芽(グリスト)と温水を混ぜ、加熱し発酵に必要な糖分を含む麦汁(ウォート)を抽出する工程が『糖化(マッシング)』です。

糖化の工程は、製麦した際に生成した酵素によって麦芽中のデンプンをアルコールの素である糖に分解して麦汁(ウォート)と呼ばれる糖液を得るために行います。また、水に溶けない固形成分(麦の殻など)を濾過する目的もあります。

糖化工程では、まず初めにグリストをマッシュタン(糖化槽)と呼ばれる実際に糖化作業が行われる槽に移し入れます。次に、温水を加え、マッシュタンに取り付けられているレーキー(熊手の機械)を回転させてグリストと温水を混ざった状態にします。この時に、粗挽きのハスクはすぐに床に沈殿して麦層を形成します。麦芽中のデンプンが製麦で生まれた酵素によって糖に分解されたところで、マッシュタンの底部から麦汁を濾過します。濾過の時に、ハスクによってできた層はフィルターの役割を果たしています。その後、冷却された麦汁は、発酵工程へと送られます。

この工程を温水の温度を上げながら数回繰り返すことで、麦汁を抽出することができます!

最後に、マッシュタンの底部に麦芽の搾り粕(ドラフ)が溜まっているので取り出します。

この際に取り出されたドラフは、栄養分を多く含んでいるため家畜の飼料に再利用されることが多いです!

麦汁の透明度は、酒質に影響を与えるといわれています。

クリアな清澄麦汁はエステル(香り成分の1つ)が多く香味が豊かで軽やかな酒質に、濁った麦汁はエステルが少なく重みのある酒質になりやすいようです。

糖化の工程では、蒸溜所ごとに理想の酒質に合わせて最適な麦汁をつくる必要があり、蒸溜所によって様々な工夫がされています。

糖化槽の内部の様子

糖化によってできた麦汁に酵母を加え、アルコール度数7~8程度の発酵液(モロミ)に変える工程が『発酵(ファーメンテーション)』です。

発酵工程は、糖化でできた麦汁の糖を酵母によってアルコールに変えるために行います。

発酵工程では、冷却した麦汁をウォッシュバック(発酵槽)と呼ばれる発酵を行う槽に移し入れ、そこに酵母を加えると発酵が始まります。酵母には、麦汁中の糖分を分解して、アルコールと炭酸ガスを造り出す働きがあります。そのため、炭酸ガスによって泡が出てくるので、泡がウォッシュバックから溢れないように内蔵されているスイッチャー(泡切り機)を回転させて泡をきります。その後、発酵が完了したら蒸溜機へと送られます。

ウォッシュバックには金属製と木製の2種類があり、材質によって香味が異なります。

| 金属製 | 洗浄や微生物管理が容易で、単調な酒質になりやすい |

| 木製 | 保温性があり、乳酸菌の繁殖が盛んなため独自の風味を効かせられる |

望むウイスキーの味わいになるように、蒸溜所ごとに材質や大きさが異なる様々なウォッシュバックが使われています。

左:金属製のウォッシュバック(吉田電材蒸溜所)右: 木製のウォッシュバック(遊佐蒸溜所)

酵母は、一般的にウイスキーづくりの特性に合わせて開発されたディスティラリー酵母が用いられています。

また、ビールによく使用されている酵母であるブリュワーズ酵母を使っている蒸溜所もあります。

その他にも、清酒酵母、蒸留酒酵母、パン酵母など様々な酵母が使用されています。

酵母は1種類だけ使用することもあれば、何種類もの酵母を使用する蒸溜所もあり、酵母の数や種類は、ウイスキーの味わいを特徴づけています。

発酵は、蒸溜所によって日数(時間)は異なりますが、とても時間がかかる工程です。

発酵の進行は3つの期間に分けることができます。

| 酵母増殖期 | 酵母がアミノ酸や糖を食べて増殖する |

| 酵母増殖期 | 酵母が積極的に糖を食べアルコールと炭酸ガスを作る |

| モロミの熟成期 | 死滅酵母の数が増え乳酸菌が増殖し、乳酸を生成する |

発酵の工程は、酵母の種類や発酵条件、発酵期間によって様々な香気成分を生み出すことができ、ウイスキーの味を決める上で重要な役割を担っています!

木製とステンレス製の発酵槽(マルス駒ヶ岳蒸溜所)

発酵工程で造ったモロミを加熱し、水とアルコールの沸点の違いを利用してアルコール度数の高い蒸留液を抽出する工程が『蒸留(ディスティレーション)』です。

発酵によって得られたモロミは、アルコール度数7~8程度です。そのモロミを、水を取り除きアルコールだけを抽出することで、アルコール度数の高いお酒に変えることができます。

蒸留工程では、まず初めにモロミをポットスチルと呼ばれる蒸溜器に入れ、加熱します。

水の沸点(100℃)とアルコールの沸点(78.3℃)の違いを利用してアルコールを先に蒸発させ、モロミ中の水とアルコールが分けられます。その後、蒸発したアルコールを冷却して再び液体に戻します。

この工程を数回繰り返すことで、アルコール度数の高い蒸留液を抽出することができます!

1番最初の蒸留を初留といい、初留の際にはアルコール度数7~8程度だったモロミがアルコール度数20~25の蒸留液(ローワイン)になります。それを再び蒸留(再留)することで、アルコール度数65~70にまで上げられます。こうして抽出された生まれたての無色透明の蒸留液は、ニューポットまたはニューメイクと呼ばれます。

再留で得られた蒸留液は、スピリッツセーフと呼ばれるアルコール測定器の中で選び分けられ、次の熟成工程へと送られます。

大麦麦芽を原料とするモルトウイスキーと、様々な種類の穀物を原料とするグレーンウイスキーでは、使用する蒸溜機が異なることが多いです。

一般的に、モルトウイスキーは単式蒸溜器を使用するのに対して、グレーンウイスキーは連続式蒸溜機が使用されています。

その他にも、単式蒸留と連続式蒸留を兼ね備えたハイブリット式蒸留もあります。

基本的に蒸留は2~3回行われますが、単式蒸溜器は1回ずつモロミを新しく補充して蒸留を行うタイプの蒸溜機です。

単式蒸溜器はポットスチルとも呼ばれ、手間と時間がかかるものの原料の風味が残りやすくウイスキーの個性が出しやすいのが特徴です。単式蒸留では、ポットスチルの形や大きさによってウイスキーの味わいが変化します。

主なポットスチルの形状には以下の3つが挙げられます。

| ストレート型 | 胴体とネック部分が真っ直ぐな形状 |

| ランタン型 | 胴体とネック部にくびれがある形状 |

| バルジ型 | 胴体とネックの間に膨らみがある形状 |

モロミから蒸発したアルコール蒸気が、ポットスチルから冷却装置までどのように移動するかによって酒質は変化します。

ストレート型は、アルコールの蒸気が上昇していく部分であるヘッドが真っ直ぐなため、蒸留成分が蒸気を冷却装置に運ぶ部分であるラインアームまで上がりやすいため力強く重厚な酒質になります。

それに対してランタン型やバルジ型は、蒸気が留まる空間があるため、蒸留成分がラインアームまで上がりづらく繊細で軽い酒質になります。

左からストレート型、ランタン型、バルジ型(グレンフィディック蒸溜所)

単式蒸留では、基本的に蒸留は2~3回行われます。

その際に初回の蒸留(初留)を行う釜を「ウォッシュスチル、ビールスチル」、日本語では「初溜釜」と呼び、2回目の蒸留(再留)を行う釜を「スピリットスチルまたはローワインスチル」、日本語で「再溜釜」といいます。

蒸溜所によって異なりますが、大半の初留釜は再留釜より大きいのが特徴です。そして、初留釜には泡立ちの状況を監視して加熱程度を調整するために、サイトグラス(覗き窓)が取り付けられていることが多いです。

初溜釜と最溜釜の組み合わせはウイスキーの香味に大きく影響するため、蒸溜所の理想とするウイスキーの味わいや香りによって決められています。

初溜釜(写真右)、再溜釜(写真左)マルス駒ヶ岳蒸溜所

連続式蒸溜機は一つの蒸溜機の内部で単式蒸留の仕組みが繰り返されている構造のため、1度の蒸留で複数回分の蒸留ができ、短時間でアルコール度数の高い蒸溜液を造る事が可能です。

連続式蒸溜機で造られたウイスキーは一気にアルコール度数を上げるため、原料の風味が残りづらくクリアな味わいになるのが特徴です。

蒸留の工程で使用する蒸溜所ごとの蒸溜機はすべて手作りであるため、同じものは1つもありません。そのため、蒸溜機の形や大きさ、加熱方法は酒質を変化させ、ウイスキーの個性を生み出しています!

左:単式蒸溜器(秩父第2蒸溜所)右:連続式蒸溜機(宮城峡蒸溜所)

ミドルカットは、蒸留工程までに造られたウイスキーの香りや味わいを選択する大事な作業です。

蒸留時に最初と最後に出てくる蒸留液では、香りや味わい、酒質がまったく異なります。蒸留液は、再留から出てきた順番で3つに分けられます。

| ヘッドまたはフォアショッツ(前留) | 最初に得られる部分(軽い酒質) |

| ハートまたはミドル・カット(中留) | 最初と最後の蒸留液を除き、熟成に送られる部分 |

| テールまたはフェインツ(後留) | 最後に得られる部分(重い酒質) |

ヘッド(前留)には、アルコール度数が高く好ましくないフレーバーなどが含まれているため、そのままでは飲むことができません。また、テール(後留)は、アルコールの質がピーク後の蒸留液であるため、残りのローワインと混ぜる必要があります。そのため、ヘッドとテールは初留釜からのアルコール度数20~25の蒸留液(ローワイン)と混ぜて、次の蒸留へと回されます。

アルコール測定器であるスピリッツセーフという透明の箱のような装置を通り、時間・官能・アルコール度数などを判断基準として選び分けられます。

ヘッドとテールを除いた蒸留液の最も良い部分であるハートのみが厳選されて熟成工程に送られます。

スピリッツセーフ(丹波蒸溜所)

蒸留したてのウイスキー(ニューポット)木製の樽に詰め、じっくり寝かせる工程が『熟成(マチュレーション)』です。

ニューポットは、無色透明で刺激が強く、荒々しい味と舌ざわりが特徴です。熟成工程は、そのニューポットを飲みやすく、琥珀色のより深い味わいのウイスキーにするために行います。熟成はウイスキーらしさを形作るうえで欠かせない重要な工程です!

熟成中の樽内では、様々な化学反応が起こっています。長期間の樽熟成の中ではまず、蒸留直後の欠点となる成分や臭いなどが取り除かれます。その後、樽内に取り込まれる酸素によって穏やかな酸化熟成やエステル化が進み、まろやかで複雑な味わいになります。また、樽材から溶け出した香り成分や色素成分などによって、ウイスキーに様々な風味や色が付け加えられます。こうして熟成されたウイスキーは、琥珀色のより深い味わいに変わっていきます。

長い樽熟成の間、様々な要因がウイスキーの味わいに影響します。樽熟成は、ウイスキー製造期間の大部分が費やされており、味わいや香りに大きな影響を及ぼします。

ウイスキー樽にはさまざまな種類があり、どの樽で熟成させるかによって味わいが大きく変化します。

今回はその中の3種類の樽をご紹介します。

| バーボン樽 | バーボンウイスキーを熟成させた後の空樽 |

| シェリー樽 | シェリー酒を熟成させた後の空樽 |

| ミズナラ樽 | 日本固有のミズナラを使用した樽 |

バーボンウイスキーを熟成させた後の空樽のことです。バーボンウイスキーの製造では新樽しか使用することができませんが、他のウイスキーの熟成に再利用されることもあります。

バーボン樽は内側を焦がしてあるので、独特の香ばしさが生まれます。バニラ、カラメルの甘い風味と木の香りが付与され、甘さの中にスパイシーさも感じられる味わいが特徴です。

シェリー酒を熟成させた後の空樽のことです。シェリー樽には多種多様な種類があり、どのようなシェリー酒を熟成させた後の樽かによって熟成される味わいも変化します。

香り高い辛口シェリーの古酒が使われた「オロロソ」の樽は、ウイスキーに深いコクと熟成感を与え、濃厚な味わいを付与してくれます。また、口当たりの軽く辛口なシェリー酒が使われた「フィノ」の樽は、シャープで繊細な香りをもたらしてくれます。

一般的には、果実のような甘い味わいを持っているのが特徴であり、甘くて飲みやすい赤茶色系のウイスキーに仕上がります。また、熟成を重ねることで、とろりとした深い味わいになります。

日本固有のミズナラという木材を使用した樽のことです。ミズナラ樽はウイスキーの熟成に使用できるまでの製造過程に手間がかかるため、希少性が高くなっています。また近年では、日本のみならず世界中から注目を集めています。

ミズナラ樽でウイスキーを熟成させると、柔らかな甘みと白檀(ビャクダン)や伽羅(キャラ)といった高級感のある香木を思わせる芳香な香りをまとったウイスキーに仕上がります。

樽の材質や大きさはもちろん、樽の内面の焼き方や何に使われていたか(履歴)など様々な要因から数十年後の味わいを想像して樽に詰められます!

大きさの異なる熟成樽(山崎蒸溜所)

木製である樽はウイスキーを蒸散させると共に、周囲の空気も取り込みます。

そのため、貯蔵庫の気温や湿度、環境によってウイスキーの味わいは変化します。また、同じ貯蔵庫の保存位置によっても温度変化が起きるため仕上がりが異なります。

樽の積み方は、貯蔵庫の環境と同様にウイスキーの味わいに大きく影響しています。

一般的には、次の3つの積み方があります。

| ダンネージ式 | 土の床に木製のレールを敷いて樽を2~3段の高さまで積み上げる伝統的な積み方 |

| ラック式 | 鉄製の棚に樽を10~12段の高さまで並べる方法。 |

| パラダイス式 | パレット板に樽を縦に並べて積み上げる方法 |

ダンネージ式では、大気、温度、湿度が比較的一定に保たれるためスコッチウイスキーの熟成に最適であるとされています。ラック式は、大量の樽を貯蔵できて、出し入れも簡単なので、その利便性から、大規模の蒸溜所ではダンネージ式と並行して採用されています。また、パラダイス式は、ラック式よりもさらに省スペースで多くの樽を貯蔵できます。

左:ダンネージ式(宮城峡蒸溜所)右上:ラック式(新潟亀田蒸溜所)右下:パラダイス式(桜尾蒸留所)

ウイスキーは熟成期間によって味わいが異なります。

| (熟成期間~3年) | 刺激が強く荒々しい味わい |

| (熟成期間3年~5年) | 刺激が抜けはじめまろやかな味わい |

| (熟成期間10年以上) | 芳醇な香 りで上品な味わい |

長期間の熟成をさせたウイスキーは、希少価値、価格ともに高い非常に贅沢なウイスキーとなり、まさに最高品質銘柄といえます。熟成期間が長くなるほど、ウイスキーの色も濃くなり、味わいも複雑になります。しかし、一概に長ければいいというわけではなく、酒質と熟成期間のバランスを見極めることが重要です!

樽の種類や貯蔵のタイプや場所、熟成年数などのさまざまな条件によってニューポッドの色や味わいをさまざまな物に変化させます。熟成をすることで、多様な個性のあるウイスキーの香りや味にすることができるのです。

さまざまな原酒を組み合わせて味や香りを調製し、新しい味をつくり出す工程が『調合(ブレンディング)』です。

調合工程は、ウイスキーの品質を一定にするため、新しい商品や味をつくり出すために行います。

ウイスキーは同じつくり方であっても熟成条件や貯蔵場所などの様々な条件によって1つとして全く同じ原酒はできません。そのため、調合工程を行い、同じ商品をいつどこで飲んでも同じ味になるように品質を一定にしています。また、調合する原酒の種類や比率によって多彩な味わいを生み出すことができます。

こうした調合工程によって、私たちは品質が一定した同じ味わいのウイスキーとたくさんの新しいウイスキーに出会うことができるのです!

調合工程では、まず初めに原酒(樽)の香りや味を確認し、数十回~数千回の調合を繰り返しレシピを作ります。

その後、作成したレシピに沿って大きなタンクで混ぜ合わせます。

また、モルト原酒とグレーン原酒をブレンドした後に、なじませるために再び樽に戻して再び熟成させる(後熟=マリッジ)こともあります。

ウイスキーにはいくつかの種類があります。

| ブレンデッドウイスキー | モルト原酒とグレーン原酒をブレンディングして作ったウイスキー |

| ブレンデッドモルト | 複数の蒸留所同士のモルトウイスキーをブレンディングしたもの |

| シングルモルト | 単一の蒸溜所で製造されたモルト原酒のみを使用したウイスキー |

| シングルカスク | 1つの樽から抽出された原酒のみを使用したウイスキー |

| ティースプーンモルト | シングルモルトにティースプーン1杯の他のシングルモルトを加えたブレンデッドモルト |

シングルモルトでは蒸溜所の特徴がよく分かり、シングルカスクは樽ごとに異なる個性を楽しむことができるのが特徴です。それに対して、ブレンデッドウイスキーはクセがなく飲みやすい味わいが特徴です。

ブレンデッドウイスキーは、味の下支えになるグレーン原酒とアクセントとなる味わいの個性を決めるモルト原を組み合わせることで、製品ごとに求められる香りや味わいを生み出しています。

また、世界で流通しているウイスキーの8割以上がブレンデッドウイスキーです。

ブレンディング

様々な原酒の中から厳選し、調合するプロがブレンダーと呼ばれる方々です。

毎回違う味の原酒を使い、同じ味わいのウイスキーをつくる調合のエキスパートであり多くの経験と知識が必要です。

主なブレンダーの仕事は4つあります。

ブレンダーは、いくつもある原酒を嗅ぎ分け、それぞれの原酒の出来上がりから最適なレシピを生み出し、時には新商品を作り出します。また、貯蔵樽に詰められた原酒はひと樽ごとに仕上がりが異なるため、レシピどおりの風味を表現するには、より適したものを選ばなければなりません。そのため、貯蔵されている樽の状態をつねに把握しています。そして、日々のテイスティングをもとに熟成のピークを見極めるとともに、在庫管理や将来どのような原酒が必要かを判断し、現場に指示を出すのもブレンダーの重要な仕事です。ブレンダーは、ウイスキーづくりに欠くことのできない重要な存在です!

ウイスキーの美味しさはブレンダーの腕にかかっているといっても過言ではありません!

ブレンディング室の様子(柏工場)

製品化に向けて熟成されたウイスキーを瓶詰めする最後の工程が『瓶詰め(ボトリング)』です。

瓶詰め工程では、まず初めにブレンダーのレシピに従って調合(ブレンド)や、加水、チル・フィルター(冷却濾過)を行います。また、ウイスキーの色を調節するためにカラメル等で色付けするカラーリングを行うこともあります。そして、最後に瓶詰めをすればウイスキーの完成になります。

加水は、アルコール度数を調節する方法です。

加水前のウイスキーはアルコール度数が高いため、アルコール度数を下げるために行います。

加水前のウイスキーは、アルコール度数の高く約50~60度です。このままでは刺激が強いためアルコール度数を約40~46度まで下げることが多いです。

加水を行わずに樽出しのまま瓶詰めすることをカスクストレングスといいます。カスクストレングスでは、原酒そのままのアルコール度数と味わいを感じることができます。

チル・フィルタレーションは、余分な不純物取り除くためにウイスキーを冷却して濾過を行う方法です。

ウイスキーに、加水すると油性成分が析出して濁りが出たり、低温になると白い濁りが発生してしまうことがあります。白い濁りは、ウイスキー固有のフレーバー成分ですが、消費者イメージや販売、保管上の理由から取り除いた方が好ましいとされています。

一方で、あえてチル・フィルタレーションを行わないことをノンチルフィルタードといいます。ノンチルフィルタードのウイスキーは、香味成分を取り除かないため、樽由来の味わいを楽しむことができます。

瓶詰めされたウイスキー

今回の記事では、ウイスキーの製造方法について解説しました。製造方法を学んでみると、多くの工程を経て時間と手間がかかりながらウイスキーが造られていることがわかりますよね。

ここまでのこだわりぬいた製造方法があるからこそ、私たちは美味しいウイスキーを楽しむことができます!

Dear WHISKYの記事では、たくさんの蒸溜所を見学させてもらい、各蒸溜所の製造工程やこだわりなどをご紹介しています!日本だけでなく、海外の蒸溜所もたくさんありますので、蒸溜所ごとに異なっっている製造工程を見てみませんか。